데이터로 접근하는 맞춤 인솔 설계의 새로운 기준을 여는 컴포랩스.

발 형상은 시작일 뿐, 설계는 데이터 구조에서 시작된다

대부분의 맞춤 인솔 논의는 발 3D 스캔에서 출발합니다. 그러나 실제 설계 현장에서는 곧 한계에 부딪히게 됩니다. 스캔된 발 형상은 지나치게 복잡하고 노이즈가 많아, 그대로는 설계에 활용하기 어렵기 때문입니다. 컴포랩스는 발을 단순한 형상 데이터로 보지 않습니다. 발은 설계가 가능한 데이터 구조로 재정의되어야 한다고 판단합니다.

이를 위해 가장 먼저 수행되는 과정은 형상 단순화와 정규화입니다. 수십만 개의 메시로 이루어진 발 스캔 데이터에서 설계에 불필요한 요소를 제거하고, 좌표계·방향·스케일을 통일합니다. 이 단계는 단순한 미적 정리가 아니라, 이후 모든 자동 설계의 정확도를 좌우하는 기초 데이터 공정입니다. 이 과정을 통해 발 형상은 비로소 비교·계산·자동화가 가능한 상태로 전환됩니다.

컴포랩스의 강점은 이 과정을 경험 기반이 아닌 규칙 기반 데이터 파이프라인으로 다룬다는 점입니다. 발 형상이 달라지더라도 동일한 설계 프로세스가 안정적으로 작동하도록 구조화합니다. 이는 데이터 기업의 관점에서 접근하는 인솔 설계의 출발점이며, 개인 맞춤을 넘어 대규모 자동화 설계로 확장 가능한 구조를 만듭니다.

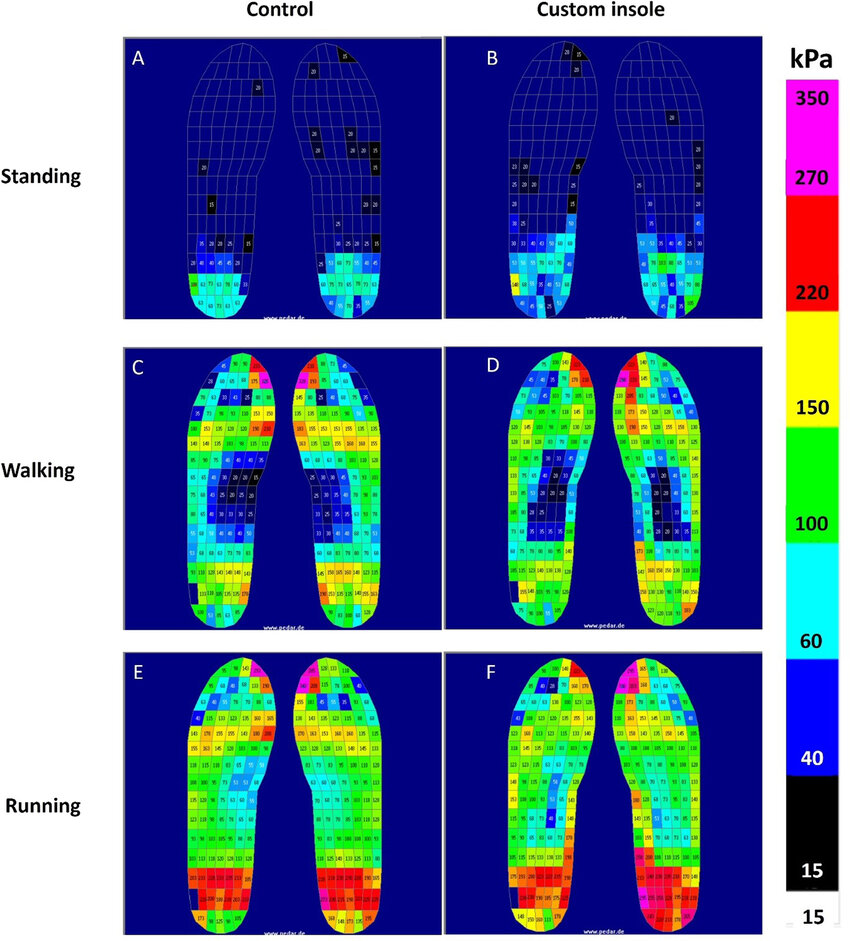

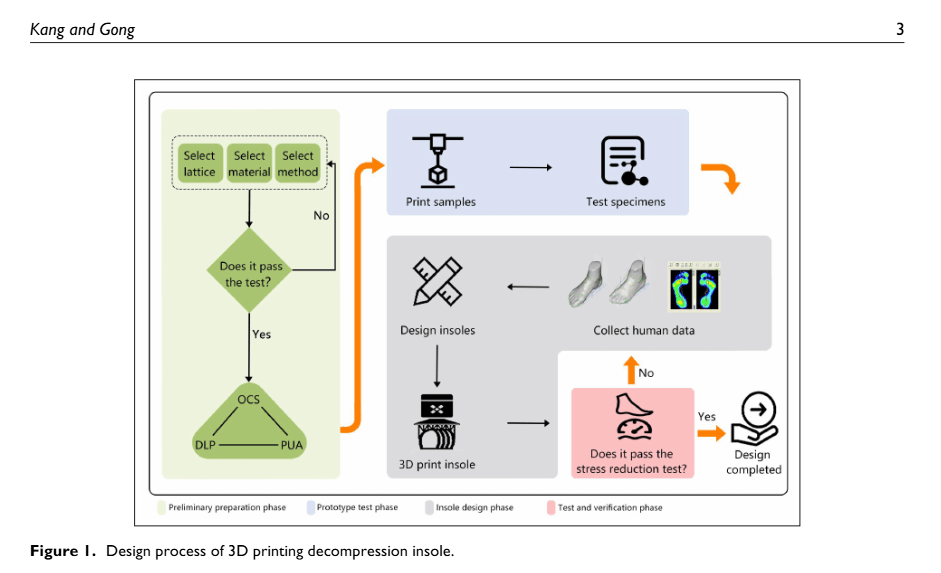

Plantar pressure distribution using personalised 3D printed lattice insoles with distributed stiffness (2024), ResearchGate.

발바닥 접촉면, 인솔 설계의 핵심 인터페이스

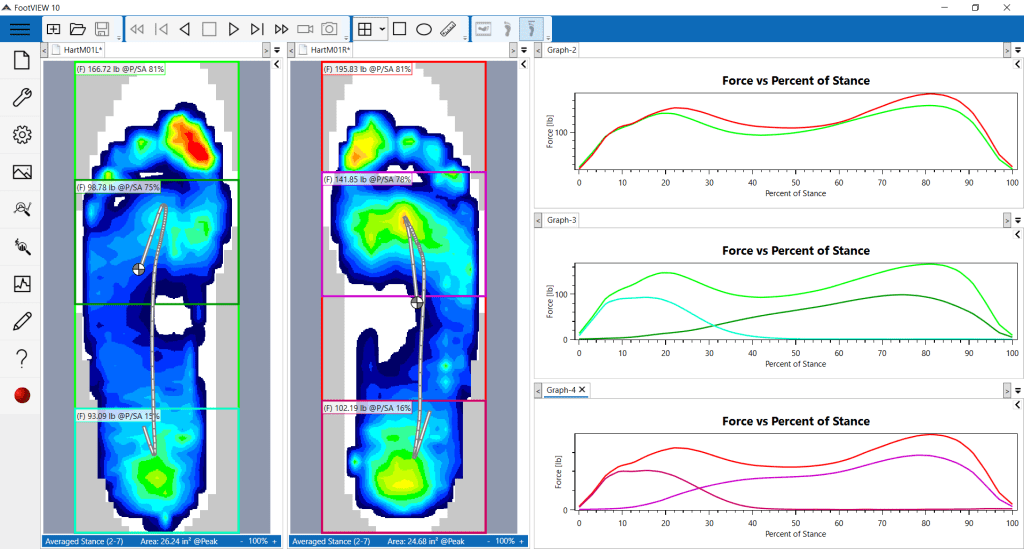

인솔 설계에서 가장 중요한 요소는 외형이 아니라 발바닥 접촉면입니다. 발과 인솔이 만나는 이 면은 체중을 전달하고 압력을 분산하며 착용감을 결정하는 핵심 인터페이스입니다. 컴포랩스는 발바닥을 하나의 평면으로 보지 않고, 기능적으로 분할된 접촉 영역의 집합으로 분석합니다. 이 관점은 인솔 설계를 감각 중심이 아닌 구조적 문제로 전환시킵니다.

뒤꿈치·중족부·전족부는 각각 서로 다른 압력 특성과 역할을 가집니다. 여기에 개인별 아치 구조, 좌우 비대칭, 보행 습관까지 고려되면 접촉면은 단순한 곡면이 아니라 반응형 설계 대상이 됩니다. 컴포랩스는 발바닥 특징점을 데이터로 정의하고, 이를 기반으로 접촉면 서피스를 생성합니다. 이 서피스는 사용자별로 다른 설계 결과를 도출하는 기준점이 됩니다.

이 접촉면은 이후 압박 예측, 분산 시뮬레이션, 소재 반응 모델과 연계됩니다. 즉, 인솔 설계는 감각이나 경험이 아닌 데이터로 검증 가능한 구조로 전환됩니다. 이러한 접근은 스포츠 퍼포먼스 향상, 장시간 착용 안정성, 의료·재활 목적 인솔 설계까지 폭넓게 확장될 수 있습니다.

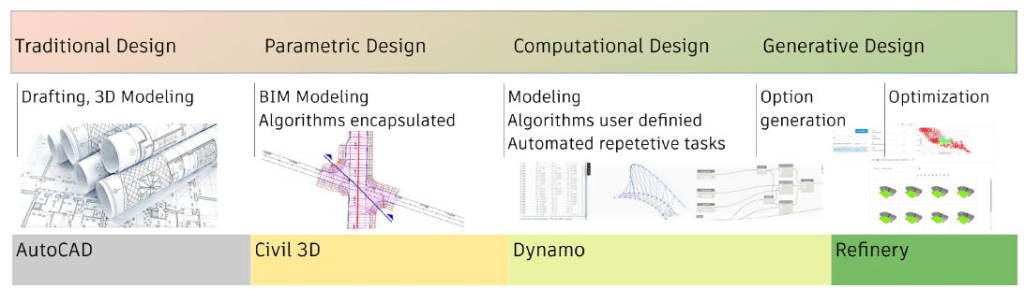

파라메트릭 사고: 인솔 자동 설계의 핵심 언어

자동 인솔 설계의 핵심은 특정 툴이 아니라 파라메트릭 사고방식입니다. 발 길이, 아치 높이, 접촉 면적, 지지 강도, 두께 분포와 같은 요소들은 모두 변수(parameter)로 정의될 수 있습니다. 이 변수들 간의 관계를 규칙으로 설정하면, 설계는 반복 작업 없이 자동으로 생성됩니다.

컴포랩스는 이 과정을 설계 언어화라고 정의합니다. 즉, “이러한 발에는 이러한 인솔이 적합하다”는 암묵적 판단을 수치와 함수로 변환하는 작업입니다. 이는 흔히 Rhino의 Grasshopper와 같은 도구로 구현될 수 있으나, 본질은 도구 자체가 아니라 데이터 구조를 설계하는 역량에 있습니다. 중요한 것은 설계자의 의도를 시스템이 이해할 수 있는 형태로 만드는 것입니다.

이러한 접근은 향후 text-to-CAD로 자연스럽게 이어집니다. 예를 들어“아치 지지를 강화한 러닝용 인솔”이라는 요구는 변수 조합으로 번역되고, 그 결과 CAD가 자동 생성되는 구조로 확장됩니다. 인솔은 이 개념을 실제 산업 환경에서 검증하기에 가장 현실적이고 즉시 적용 가능한 대상입니다.

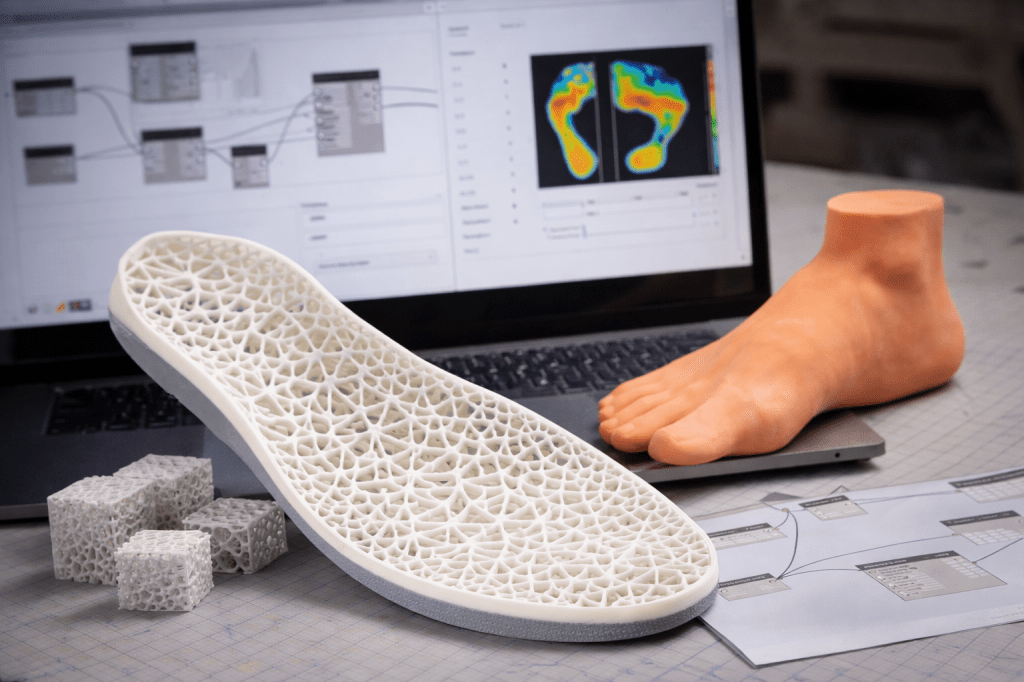

두께와 구조, 제조까지 이어지는 데이터 설계

접촉면이 정의되면 다음 단계는 두께와 구조 설계입니다. 인솔의 두께는 단순한 높이가 아니라 지지력·탄성·내구성을 동시에 결정하는 핵심 변수입니다. 컴포랩스는 접촉면 데이터를 기반으로 부위별 두께 분포를 설계하고, 이를 구조적으로 안정적인 형상으로 변환합니다.

이 과정에서 특히 중요한 요소는 제조 가능성입니다. 아무리 정교한 설계라도 실제로 생산할 수 없다면 의미가 없습니다. 컴포랩스는 3D 프린팅, CNC, 몰딩 등 다양한 제조 방식을 고려한 설계 제약 조건을 데이터에 포함시킵니다. 설계 단계부터 생산 공정을 전제로 접근하는 것이 특징입니다.

그 결과 인솔은 단순한 제품이 아니라 데이터 기반 설계 파이프라인의 결과물로 완성됩니다. 이러한 구조는 신발을 넘어 웨어러블 디바이스, 보조기기, 헬스케어 제품 설계로도 확장 가능합니다. 인솔은 그 출발점이자 검증 플랫폼의 역할을 합니다.

https://doi.org/10.1177/16878132231216609

컴포랩스가 데이터로 인솔을 만드는 이유

컴포랩스가 데이터로 인솔을 만드는 이유는 단순히 신발 부품을 생산하기 위함이 아닙니다. 인솔은 인체 데이터 기반 설계가 실제 제품으로 구현될 수 있음을 가장 명확하게 보여주는 사례이기 때문입니다. 작은 제품 안에 설계, 데이터, 제조의 전 과정이 집약되어 있습니다.

컴포랩스는 인체를 치수가 아닌 3D 형상·접촉·반응 데이터로 다루는 기업입니다. 발은 이러한 철학을 가장 압축적으로 담을 수 있는 신체 부위입니다. 발 데이터를 어떻게 구조화하고, 설계 언어로 번역하며, 자동 CAD와 제조로 연결하는지를 보여주는 것이 컴포랩스 인솔 프로젝트의 본질입니다.

인솔은 작지만 그 안에는 컴포랩스가 축적해온 휴먼 빅데이터, 파라메트릭 설계 역량, 산업 적용 경험이 모두 담겨 있습니다. 컴포랩스는 앞으로도 인체 데이터를 실제 산업 설계로 연결하는 가장 현실적이고 확장 가능한 해답을 지속적으로 만들어갈 것입니다.